身に付けるものとオンラインを繋ぐウェアラブルデバイス。最近では、AppleWatchが発売されるなど、ウェアラブルデバイスの認知はじょじょに広がりつつあります。

ウェアラブル市場は、今年の1億190万台から、2020年には全世界で2億台超まで伸びると予想されており(IDC調べ)私たちの生活にどんどん浸透していくといわれています。ウェアラブルデバイスとはどのような機械なのか?どのようなことができるのか?

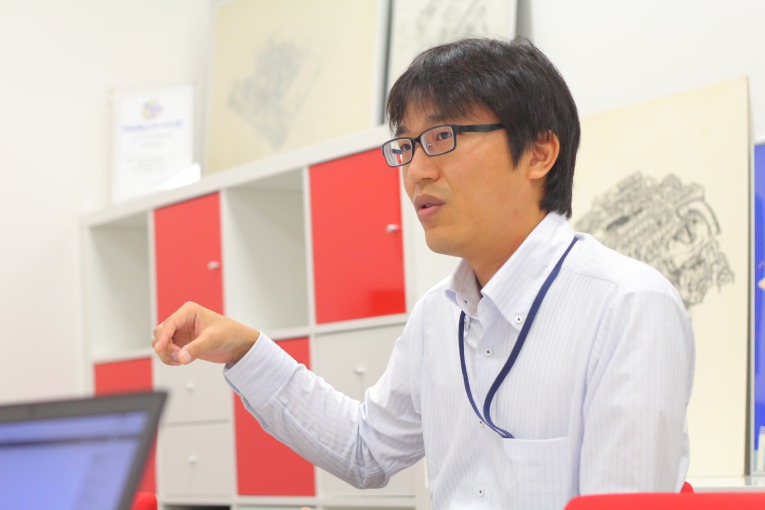

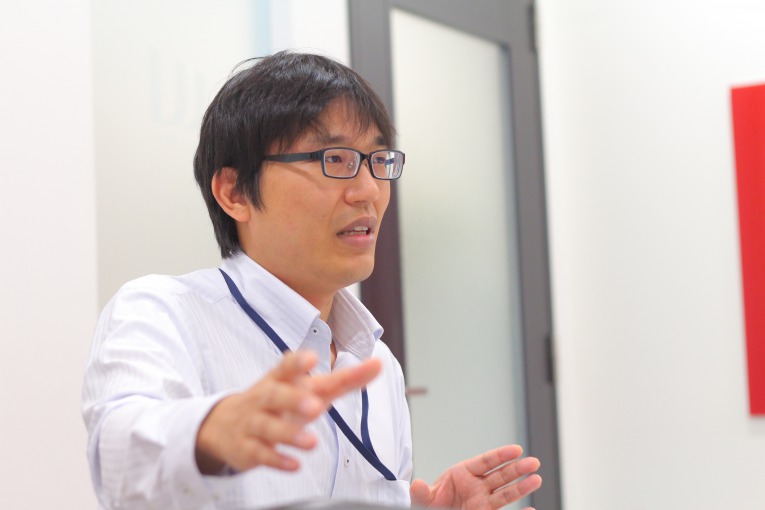

今回は、それを知るために、ウェアラブルデバイス現場の作業効率を向上するという「InfoLinker(インフォリンカー)」を開発する、ウエストユニティス株式会社さんに訪れました。開発を担当する木下忠俊さんにインフォリンカーの開発過程や性能を伺いながら、ウェアラブルデバイスの魅力に迫りました!

マニュアル制作会社が生み出したウェアラブルデバイス

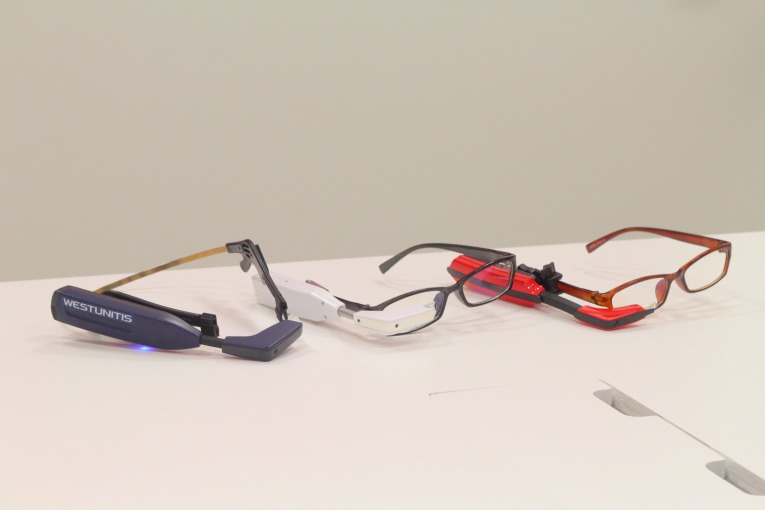

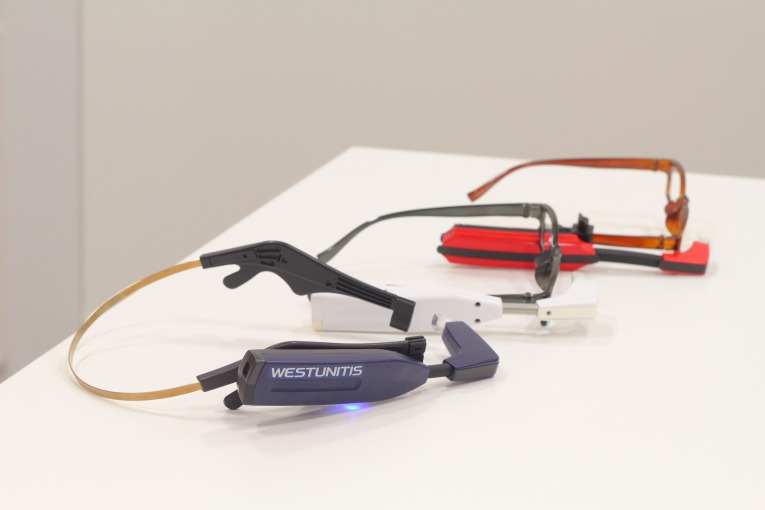

InfoLinker(インフォリンカー)は、メガネ型のウェアラブルデバイス。Wi-Fi経由でインターネットと接続し、レンズに文字や映像を映し出します。200万画素のカメラ、内蔵マイク、オーディオジャック、可動するヘッド、極小ディスプレイなど、小さなボディにさまざまな機能が搭載されています。OSはAndroidで、専用のソフトを使うことで、工場の製造ラインや工事現場など、作業現場の業務を劇的に改善することができます。

▲ハードからソフトまで、インフォリンカーの開発すべてに携わる木下忠俊さん。

▲前身となる「テクニカルスタジオ・ウエスト」時代の資料。現社長が描いたという精巧な技術資料。

元々は、マニュアルの制作会社だったウエストユニティス株式会社。マニュアルの電子化に伴い、フルアニメーションの動画マニュアルやそれを見るためのヘッドマウントディスプレイの開発をスタート。作業現場で役立つ製品を目指して、ウェアラブルコンピューティング事業を15年前にはじめました。木下さんによると、インフォリンカー開発に至るまでには、さまざまな試行錯誤があったといいます。

「インフォリンカーを開発するまでは、他社のウェアラブルデバイスをベースに、現場作業用にカスタマイズして使っていたんです。しかし、当時はウェアラブルデバイスを開発する企業自体も少なく、開発環境も整っていなかったため、作業現場からの要望を満たす製品を作るのが困難でした。それならば、イチから現場で使えるものを自分たちで作ろうということになり、インフォリンカー開発がはじまりました」。

前職では、大学にてウェアラブルなどの最先端テクノロジーの研究を行っていたという木下さん。実際に製品開発に関わりたいという想いから、今から約3年前にウエストユニティスに入社し、開発の序盤からインフォリンカーに携わってきました。今年販売された最新機は、以前に作られた2台の反省点を踏まえて改良されたデバイスだといいます。インフォリンカーは、現在に至るまでどのように進化してきたのでしょうか?

開発の肝は「現場の声」 徹底した利用者目線で生まれたインフォリンカー

長年ウェアラブルデバイスに携わっていたものの、ウエストユニティスにとってゼロからの開発は初の試み。開発には、さまざまな困難が待ち受けていました。

「開発は、常に問題が山積みの状態でした。中でも一番きつかったのは、ノウハウがないため、正解がわからないことです。どのような素材を使うのか、組み立てる工場はどこが適切なのか、といった根本的な問題から、プリズムディスプレイの調整といった技術的な部分まで、すべて手探りでしたね」。

約1年の開発期間を経てインフォリンカーの前進となるウェアラブルデバイス「inforod」が完成。48グラムという世界最軽量級のデバイスとして話題になりました。しかし、使いやすさを目指して軽く小さいデバイスを作ったものの、実際に使ってもらうと、開発段階ではわからなかったさまざまな課題が明らかになったといいます。

▲ウエストユニティス初のウェアラブルデバイス「inforod」

「利用者の負担にならないように世界最小のディスプレイを搭載したのですが、見えづらいという意見が多かったですね。工事や工場の作業現場で活躍する職人さんは年齢層の高い方も多く、ウェアラブルに慣れていません。ディスプレイを小さくしたのが逆効果になってしまったんです」。

利用者の意見を踏まえて、改良機の開発がスタート。Inforodの発表から1年後の2015年に、インフォリンカーが完成しました。inforodは自分の視点に合わせて、ディスプレイを微調整する必要がありましたが、インフォリンカーでは調整が不要なものへと変更。ディスプレイのサイズも変え「つけたらすぐに見える」ことを意識したといいます。また、作業の邪魔にならないように、いくつかの機能を加えたと木下さん。

「利用しないときに、視界に入らないようフレームを可動式に変えました。さらに、「視界に入るものが瞳の太さよりも薄い場合、その物体が半透明に見える」という現象を利用した瞳分割という技術を使って、視界の邪魔にならない製品を目指しました。デバイスの先端を瞳よりも薄いサイズにすることで、作業者の視界の妨げにならないように工夫しました」。

▲inforodの翌年に完成した、初代「インフォリンカー」

inforodの反省点を踏まえて進化したインフォリンカー。しかし、実際に使ってみると「グリップが弱くメガネや作業用グラスから外れてしまう」「先端のディスプレイ部分がゆれる」など、また違った課題が明らかになりました。現在販売されている最新版のインフォリンカーは、その課題を解消し、さらにデザイン性を高めるなど、自分が身につけたいと思えるもの、という点を重視しながら改良したといいます。

▲実際に製品を触りながら、ひとつひとつの部品について説明をしてくれる木下さん

Inforodから現在に至るまで、木下さんの含む開発チームが大切にしたのは「現場の声」。「『現場で使えるモノを作る』がコンセプトなので、現場の方からの声が一番大切です。開発中は週に1度は現場に行って、感想を聞き、それを直接製品に反映させていきました」。

試行錯誤を経て生まれた最新型のインフォリンカーは、まだ販売がはじまったばかりですが、すでにその効果が実証されているとのこと。インフォリンカーは、作業現場でどのようにして効果を生み出しているでしょうか?

業務のあらゆる無駄を省く!ウェアラブルデバイスの力

▲最新型のインフォリンカー。デザインが一新され、首にかけるためのホールドなどハード面が大きく変化

インフォリンカーに搭載されたさまざまな機能の中でも、特に魅力的なのがRMS(遠隔作業支援システムです。この機能によって、離れた場所からでも、隣で指示を受けているように作業を進めることができます。

「例えば工事の場合、すべての工程が終了した後、現場監督が現場を周りながらすべてをチェックしないといけないんです。現場の作業者がインフォリンカーを付けていれば、遠隔作業システムでリアルタイムに映像・音声・文字を送り、監督に工程を説明することができます。インフォリンカーによって、これまで現場を回ってチェックするという業務を、大幅に短縮することができるようになったんです。オンラインであれば、海外の現場にも日本から直接指示を出することもできます」。

距離に関係なく、リアルタイムでコミュニケーションをとりながら作業を進められるのは、ネットと身につけるモノが融合した、ウェアラブルデバイスならでは。また、インフォリンカーでのやりとりをクラウドサーバで保存・共有できるノウハウ共有システム、複雑な作業工程をアシストする作業ナビゲーションシステムなど、多彩な機能を搭載。このほか、現場の悩みに合わせて、新しい機能も追加していると木下さん。

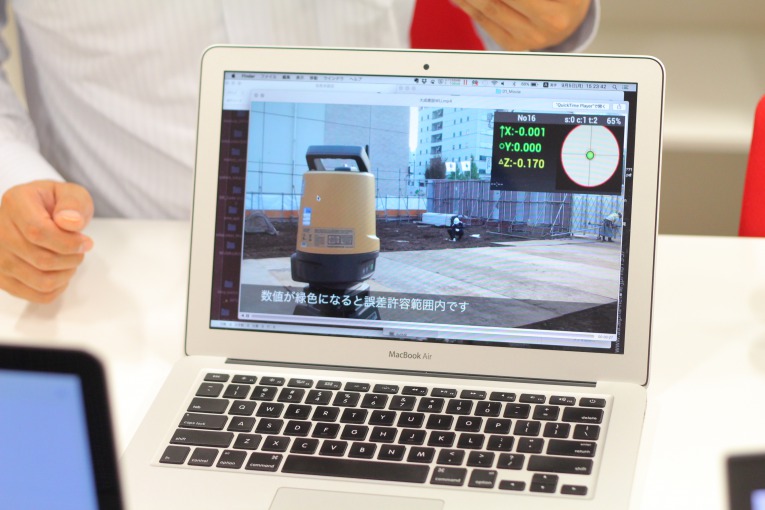

「工事現場の「墨出し」という作業を効率化する機能を作りました。墨出しとは、二人一組になって、建築図面の寸法を原寸で地面に引いていく作業です。一人が基準線の位置を確認し、もうひとりが地面に印を付けるため、必ず2人が必要な作業でしたが、ディスプレイに基準線を表示する機能をつけることで、一人でも墨出しができるようになりました」。

▲墨出し作業の際に、グラスにこのように表示され正確な寸法を計ることができる。

この機能によって、墨出しの作業効率が30%も向上。現場の声を元に、実用性の高い機能を追加することで、大きな効果を生み出しました。

日常を変える、ウェアラブルデバイスの可能性

木下さんは、インフォリンカーのハードとソフトをさらに進化させつつ、今後は日常で使えるウェアラブルデバイスの開発にも取り組んでいきたいといいます。「一般の方が普段付けるようなデバイスを作るのが夢ですね。ウェアラブルデバイスは、どうしても見た目がメカっぽくなり、女性にはあまり好まれないので、日常的に女性が喜んで身につけてくれるような製品を作りたいです」。

インフォリンカーは作業現場に特化したウェアラブルデバイスに進化しましたが、視点を変えれば、ほかの業界にも応用可能。実際にウエストユニティスでは、医療に特化したウェアラブルの開発も進行中とのことです。インフォリンカーが、工事現場の作業効率を大きく変えたように、ウェアラブルデバイスには、これまでの当たり前を変えてしまう力があります。ウェアラブルは、私たちの日常にどのような変化をもたらすのか?ウエストユニティスが開発するデバイスから、今後も目が離せません!