三英傑ゆかりの地として知られ、現在は国内トップクラスの工業都市である愛知県小牧市。1952年創業の老舗町工場、千成工業も2015年よりこの地を本拠とし、「第2回くだらないものグランプリ」の優勝作品である『グナッシ〜』を生み出しました。

「おにぎりの具だけを抜く機械」という、この個性あるプロダクトがいかにして誕生し、作られたのかを開発メンバーに直撃。アイデアの源泉を探るべく、製作現場にもお邪魔させてもらいました。結果、見えてきたものは、今後の町工場、さらには日本の「モノづくり」が発展する上で欠かせない、環境作りに関する大きなヒントだったのです。

「くだらないものグランプリ」二代目チャンピオン『グナッシ〜』とは!?

2021年10月、愛知をはじめ大阪、東京などの町工場20社が参加して「第2回くだらないものグランプリ」が開催されました。

新型コロナウイルスの影響で暗いムードの世の中を「町工場から日本に元気を届けたい!」と、昨年からはじまった大会です。モノづくりのプロたちが持てる技術を駆使して「くだらなくて笑えてしまう一品」を本気で製作しあい、日本一を決定するというもの。

第1回のグランプリ、鶴ケ崎鉄工による『1/100スケールのミニチュア社屋』に続き、新チャンピオンとなったのが千成工業が製作した『グナッシ〜』。おにぎりを土台にセットし、金属製の三角柱で貫くと、具材の部分だけが取り出せるという、実にくだらない逸品です。

ちなみにザッと計算しただけでも、開発コストに250万円以上はかかっているそう。なぜ、そこまでして「くだらないものグランプリ」へ参加し、優勝を狙ったのでしょう? 千成工業の取締役専務・木村彰治さんはこう答えてくれました。

「私の知り合いの社長さんが第1回に出場し、ライブ配信を見たらとても面白くて! 第2回目があれば自分たちも必ず参加したいと思っていました。

“くだらないもの”とはいえ、やるからにはプロとして全力です。人件費や材料費、試作段階で使用した200個以上ものおにぎりなどの経費を考えると結構な額になりますが、自分たちの技術を反映するためには必要なコストです。結果としてグランプリを獲得、さまざまなメディアにも紹介していただけたので満足しています!」(木村さん)

製缶、板金、溶接加工を主に行っている、千成工業の技術が随所に盛り込まれた『グナッシ〜』。おにぎりから具材部分だけを取り除く、くだらなくてユニークなギアですが、開発がスタートしたきっかけも個性的です。

ある日、社員たちが残業していると、社長さんがおにぎりの差し入れを。ところが、ある社員が「梅干し食べられないんだよね」とぼやきます。

ちょうど「くだないものグランプリ」出場用のプロダクトアイデアを日々話し合っていたタイミング。この日までに100案以上の企画アイデアが出ていたそうですが、どれも決め手に欠けていたなか、「これだ!」とプロジェクトの方向性が決まったそうです。

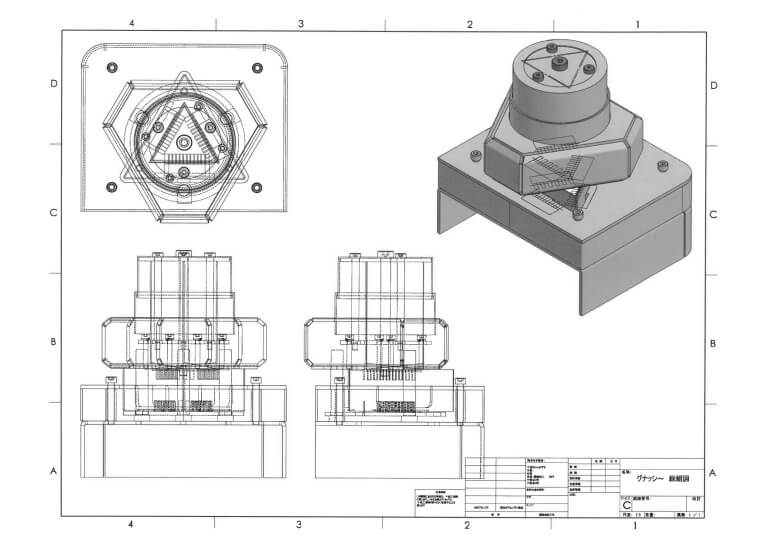

『グナッシ〜』はおにぎりを納め、固定する土台部分と刃の付いた三角柱、押すためのパイプなどといったパーツから構成されます。実際におにぎりの具材部分を抜き取る様子は、こちらの動画でご覧ください。

『グナッシ〜』でおにぎりの具材を抜き取る様子

特に苦労したパーツがおにぎりから具をくり抜く刃。海苔とお米がそれぞれ美しい直線的切り口になるよう、さまざまな形状の刃を自分たちで磨いて作ったそうです。

最終的に、写真のように「①海苔を固定しカットするためのギザギザの刃」と「②上から押し切る鋭利な刃」の2種類でくり抜かれる構造に仕上がりました。

ベースの仕組み、設計が決まったあとはトライ&エラーの繰り返し。たくさんの試作パーツが製作され、図面も幾度となく変更されたとのこと。

発表ギリギリまで試行錯誤した結果、見事「第2回くだらないものグランプリ」に優勝。目に見える形で自分たちのプロダクトが評価されたことは、製作メンバーたちの大きな自信にもなったそうです。

熱いプロ魂を持った『グナッシ〜』のプロジェクトメンバー

まずはこの『グナッシ〜』を生み出した、千成工業とプロジェクトメンバーたちを簡単にご紹介していきます。

同社は1952年3月、名古屋市西区にて自動車部品・機械部品製造業として設立。西春日井郡師勝町(現:北名古屋市)六ツ師宮西を経て、現在の小牧市に移転しました。

2000年代に入ると2Dレーザー加工機やCAD/CAMなどの設備を導入。より細かいオーダーにも応えられるように。現在はエンジニア7人と事務職5人の、社員数12人で構成。溶接・板金のプロフェッショナルとして、多くの企業から信頼されています。

そして、千成工業の社員全員で挑んだ「くだらないもの」作り。中心となったメンバーは数人ですが、毎日大量に使用されるおにぎりは事務職の方も動員して食べきったそう。

——優勝に導いたアイデアの源泉は?

木村さん:町工場としては中心メンバーの年齢が21〜39歳と比較的若かったため、何気ない日常会話から面白いことが生まれるのだと思います。皆のノリが良く、コミュニケーションが取りやすいのもプラスですね。

——どういった経緯で『グナッシ〜』にたどり着きましたか?

堀さん:くだらないものを作ろうと皆で話し合った際、結局どんなアイデアもスゴいものになるなぁ、ってなってしまって。

例えばスチール製の小さなブロック玩具を作ろうとか、米菓の柿の種からピーナツだけ選り分ける器具を作ろうとか……。くだらなくないし、むしろ感心されちゃうものばかり発想してしまうため、完成品をあえて崩す方向で考えましょう! って流れに。

ホットドッグからウインナーだけを抜く、二色の小さなチョコ菓子を色別に割る、アメリカンドッグの衣部分だけを剥がす、などなど、こんなアイデアが出るようになった頃合いで、後輩社員からおにぎりの梅が食べられないとの告白が。『グナッシ〜』のアイデアに繋がりました。

——製作で最も苦労したのは?

Kさん:堀くんとは高校時代からの友人なのですが、具がなかなかキレイに抜けず、ふたりで上下の刃の形状と寸法は相当試行錯誤を重ねました。

海苔って伸びやすくて切れにくいんです。特にコンビニおにぎりは開封してしばらく経つと、すぐに湿気ってフニャフニャに。どうやればスパッと切れるか、刃の形状や設置方法には悩みました。

刃だけで10以上のバリエーションを製作、最終的に海苔を固定しカットするギザギザの刃と、上から押し切る刃の2種類を併用して乗り越えたんです。

——実際、製作が始まってから苦労したことは?

Rさん:おにぎりからキレイに具を抜くためには、『グナッシ〜』本体をレーザー切断するためのデータを細かくサイズ調整する必要があり、数え切れないくらい修正しました。あと、現場からの「ひと回り大きくして」という感覚的な指示の解釈にも悩むことがありましたね。

何より大変だったのはテストのたびに発生するおにぎりを食べること。量によっては事務メンバーの助けも借りました。

分業制ではないからこそ高められる技術力

ここからは『グナッシ〜』の製作を実現した、千成工業が有する正確な技術力と優れた設備の存在にフォーカスしていきます。

まず、凹凸のないフラットな溶接面は、局所加熱性の高いファイバーレーザー溶接機の賜物です。従来の溶接機と比べて集光性の高いレーザーを使用するため、周囲に危険が及ばないよう専用の作業室が必要で、価格も本体だけで約2,000万円と高額だったそう。

しかし、取り扱いに注意が必要とはいえ、正確な手順で作業すれば溶接未経験者でも歪みや焼け跡のない美しい仕上がりに。一般的なアーク溶接に比べ2〜10倍の速度で溶接でき、時間短縮にも一役買っているそうです。

元々、千成工業は同じ製品をルーティーン的に作るのではなく、常に新規物の製作をしているとか。そのため、毎日が創意工夫と鍛錬。木村さん曰く「日々技術力は向上していると思います」。

定年後に再雇用で復帰した73歳の熟練エンジニアも、技術力の底上げに貢献しているそうです。彼から学ぶことは多く、『グナッシ〜』にも彼の意見が多く取り入れられていると堀さんが教えてくれました。

「『グナッシ〜』にはお手本がなく、正解もありませんから、最初は手探り。この形状ならどこをビス留めすべきか、どれだけの力加減で作業すれば良いかなど、データからだけでは推察しにくい部分について、重要なアドバイスをたくさんもらいました」(木村さん)

千成工業では分業制を採らず、一人で1図面に対して1〜10までの全ての作業を担当します。これは一人が休むと全工程がストップするリスクを避けると同時に、飽きずに「モノづくり」の楽しさを社員たちに感じて欲しいという思いからだそう。

その甲斐あってか、社員の多くが自主的に業務とは直接関係のないプロダクトを製作。自社のECサイトでの販売を予定するほどクオリティが高く、各自の技術向上にも寄与しているとのことです。

最新鋭の設備機械だけに頼らず「やってみせ」でも技術共有

千成工業が擁する設備機械は、各種鋼板を切断するシャーリング、金型による穴加工用の手動式セットプレスといった王道マシンをはじめ、『グナッシ〜』の全溶接を担ったファイバーレーザー溶接機や、溶接焼けを除去するウルトラワッシャーなどのハイテク機器も。

『グナッシ〜』の製作には主にレーザー切断機とベンダー加工機が活躍しました。

とはいえ、木村さんによると、製品の精度を上げるのに大切なのは、豊富な設備以上に「ベテランから教わり、真似ること」。微妙なニュアンスや力加減、バランスなどは体で覚えるしかなく、データ化するのは難しいというわけです。

「海軍将校・山本五十六氏の『やってみせ、言って聞かせてみて、させてみて、誉めてやらねば、人は動かじ』という言葉が、弊社の指導方針に一番近いかもしれません」(木村さん)

現場は、『とことん・楽しくを・大切に』の3T活動を社訓の一つとしているだけに、安全面に配慮しつつも比較的自由なムードです。

例えば、入社前はCADの実務経験がなかったというRさんの場合も、勤続歴は1年ですが、現場での指導を受けて、スムーズに板金加工用CADが使えるようになったそうです。彼女が入力したCADは『グナッシ〜』製作の作業効率アップにも、大きく貢献してくれたとか。

「くだらないもの」を生み出す発想力が、モノづくりを進化させる

『グナッシ〜』製作メンバーが口を揃えるのが、くだらないアイデア捻出の難しさでした。

「とはいえ、若いメンバーが中心だから柔軟な発想ができ、本物の“くだらない”に辿り着けたのかなと思います。もちろん、実行するには先輩方の経験と知識がマストでしたね」(Rさん)

若い発想を笑わず、真摯に向き合ってくれるベテランがいるからこそ生まれた「日本一くだらないもの」。年齢やキャリアに縛られず、気兼ねなくコミュニケーションができる環境作りが発想力の源泉かもしれません。

今後、別事業としてアイアン家具・雑貨のECサイト運営にも力を入れ、BtoCにも積極的に展開していく予定だそうです。木村さんは自信を持って話します。

「町工場が持っている、暗い作業場に年配の怖そうな職人がいる、踏み込みにくい場所というイメージを壊していきたいです。

弊社ではSNSによる発信や新卒高校生採用、高校生インターンシップ、展示会出展などを通じて、町工場の楽しさや『モノづくり』の面白さを啓蒙しています。

製造業のモノづくりは、幼少の頃から触れている『工作』の延長だと思っています。一度触れれば多くの方が楽しめるはずです。まずはモノづくり企業のことを知ってもらい、業界全体の発展に繋げられれば幸いです」(木村さん)

写真 山田裕之

取材・文 金井幸男

編集 高橋 要(LIG)