コンカレントエンジニアリングとは?意味やアジャイルとの類似性をわかりやすく解説

製品開発において、複数のプロセスを同時に進行することでスピード向上を図りつつ、コスト削減も実現する「コンカレントエンジニアリング」は、1980年代にアメリカで生まれた手法です。市場ニーズの変化速度の高まりや、急速な技術進歩を背景に、近年あらためて注目されるようになりました。

本記事では、コンカレントエンジニアリングの実現によってもたらされるメリットや、実際の成功事例を紹介します。

Contents

コンカレントエンジニアリングとは

コンカレントエンジニアリングとは、複数のプロセスを並行して進行することで、製品開発の効率化や開発期間の短縮、あるいはコスト削減を図る手法です。1980年代、アメリカの自動車産業研究にて生まれたとされるこの概念は、競争が激化する現代の製品開発においても有効な手法として活用されています。

また、ITシステムやソフトウェア開発において、開発からサービスインまでの期間短縮を目指して導入されるアジャイル開発は、コンカレントエンジニアリングをベースに考案されたといわれています。

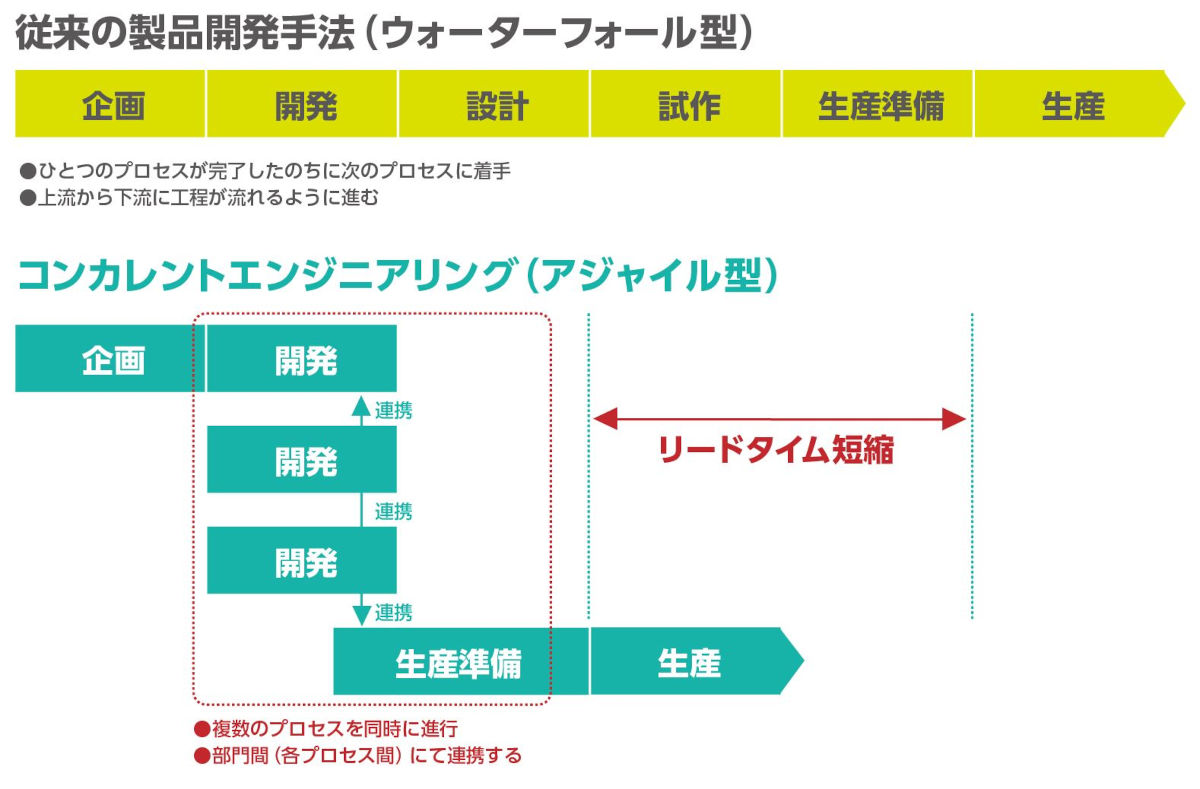

従来の製品開発手法では、「企画」から「生産」までのプロセスにひとつずつ着手し、ひとつのプロセスが完了したのちに次のプロセスに着手していく方式が主流でした。いわば上流から下流に工程が流れるように進むこの手法は、ウォーターフォール型開発と呼ばれています。

一方、コンカレントエンジニアリングでは、複数のプロセスを同時に進行することで開発期間の短縮やコストの抑制を実現します。具体的には、企画・設計などの上流工程と、施策・試験などの下流工程を並行して行うことが特徴です。

コンカレントエンジニアリングの導入により、開発期間の短縮とコスト抑制を図れるだけでなく、多品種生産への対応が容易化するなどのメリットも生まれます。

サイマルテニアス・エンジニアリングとは

サイマルテニアス・エンジニアリングとは、研究開発や設計、製造、販売などの各部門が連携し製品づくりに取り組む手法です。

コンカレントエンジニアリングとほとんど同義の言葉として、特に自動車業界で広く使用されています。

コンカレントエンジニアリングのメリット

開発・製造における複数のプロセスを同時並行的に走らせるコンカレントエンジニアリングの導入は、次のようなメリットにつながります。

- 開発スピードの向上

- 開発コストの削減

- 複数製品の同時開発

開発スピードの向上

設計から生産までのプロセスを同時並行的に行うコンカレントエンジニアリングの最大ともいえるメリットは、開発期間の大幅な短縮化にあります。

従来のウォーターフォール型開発では、企画や要件定義、さらに設計や試作までを順に進めていくことから、開発リードタイムが長期化する傾向が見られました。また、開発途中にて計画や仕様の変更が必要になった場合、一度上流工程に戻る必要があることから、修正に対応する工数や費用が増えてしまうことも難点でした。

一方、コンカレントエンジニアリングでは、設計部門が初期段階で品質検討業務を行う「フロントローディング」を実施するため、こうした手戻りは起こりにくくなります。

開発スピード向上への取り組みは、市場ニーズが素早く変化する現代において、必要不可欠の施策です。開発スピードの向上で市場のニーズに応じた製品を迅速にリリースできるようになるほか、利益率の向上などにも貢献します。

開発コストの削減

関連する複数部門が情報共有と協力によっていくつものプロセスを同時並行的に進め、開発期間の短縮を図ることは、開発工数の減少につながり、それは開発コストの削減にも発展します。

一方、開発プロセスをひとつずつ進める従来手法では、開発した製品から利益を得るまでに時間がかかるだけでなく、人件費もかさむ傾向です。

コンカレントエンジニアリングの実現で、新製品開発にかかる投資額を抑えられるのはもちろんのこと、プロジェクトはより少ない資金で新たな利益を得られる好循環を得られます。

複数製品の同時開発

コンカレントエンジニアリングは、設計の初期段階から企画、製造工程、試作・テストまでを勘案し開発を進める手法であるため、複数の製品を同時に開発できるメリットもあります。たとえば設計や生産プロセス、使用する部品を共通化することで、同様の工程で複数の製品を開発・製造できる要領です。

こうしたプロセス設計に実効性が生まれれば、複数の製品を少量ずつ生産する多品種少量生産への対応も可能です。

コンカレントエンジニアリングのデメリット

多くのメリットがある一方で、コンカレントエンジニアリングには次のような課題も指摘されています。

- ディスコミュニケーションによる停滞

- 設計士やオペレーターの負荷増大

ディスコミュニケーションによる停滞

同時並行で複数プロセスを進めるコンカレントエンジニアリングの実現には、部門間における円滑かつ密な連携が欠かせません。その裏返しとして、部門間の情報共有やコミュニケーションが難航すると、プロジェクトが停滞しやすくなる点は見逃せない懸念点となるでしょう。

ディスコミュニケーション防止の観点から、情報共有のためのITツールを導入する、同じプロジェクトにあたる人員を同じフロアに配置する、人材にさまざまな部門を経験させ相互理解を促進するといった施策が検討されます。

設計士やオペレーターの負荷増大

コンカレントエンジニアリングのポイントともいえるフロントローディングは、初期段階にて幾度の企画や設計の見直しが発生しがちであるため、設計士やオペレーターへの負担が増大化することがあります。

設計部門の工数の増大化は、迅速かつ低コストでの開発オペレーションと相反するものであるため、設計部門の負担を軽減させる工夫は欠かせません。後述するルール整備のほか、各種ITツールを導入し業務効率化を図る施策などが検討されます。

コンカレントエンジニアリングの実現に必要なこと

コンカレントエンジニアリングの実現には、次のような要件があります。

- ルールの整備

- 部門間の連携

- ITツールの導入

ルールの整備

開発プロセスやプロジェクト運用、意思決定などに関するルール整備は、コンカレントエンジニアリングの実現に欠かせません。これらルールの整備は、設計変更などの手戻り防止を図る重要なポイントになります。

いずれかの開発プロセスに問題が生じた場合のルールも策定し、開発工程全体がストップしないように留意します。

部門間の連携

コンカレントエンジニアリングでは、「技術よりもコミュニケーションが重要」とされるほど、部門間の連携が成功のカギを握ります。

連携を円滑にする体制を構築するために、研修や人事異動で関連部門の業務に対する理解を深める、同じプロジェクトに携わる人員を同じフロアに配置するなどの方法が有効です。

ITツールの導入

コンカレントエンジニアリングの実現には、工程に関連するすべての部門が進捗状況や成果を随時共有・把握できるような環境整備が求められます。そのため、多くの場合は下記のようなITツールを導入し、情報の共有と把握を容易化する環境を構築します。

-

CAD(Computer Aided Design)

製品設計や図面作成をコンピュータ上で行うためのツールです。設計期間の短縮や設計にかかるコストの低減、品質向上を図れます。

-

CAM(Computer Aided Manufacturing)

生産工程の制御をコンピュータ上で行うためのツールです。CADで設計した製品を製造するための設備機器を自動で制御します。

-

CAE(Computer Aided Engineering)

製品品質や製造工程などを評価・解析するための数値解析・シミュレーションツールです。CADで設計した製品データから品質を評価します。

-

CAT(Computerized Aided Testing)

コンピュータを使用しテストを効率化するツールです。CATを用いることで、製品の性能や耐久性、信頼性などに関する各種テストと解析業務の無駄を省きます。近年では、CAEとの連携により、コンピュータ内で仮想実験が行える種類もあります。

-

PDM(Product Data Management)

CAD、CAM、CAEを使った開発プロセスを一元的に管理するシステムです。PDMの活用により、図面や開発プロセス、設計情報の変更履歴、部品票など、さまざまな情報をまとめて管理できるようになります。また、これらの情報を複数部門・企業で容易に共有できます。

コンカレントエンジニアリングを実現するこれらのツールをまとめて導入することで、さまざまな業務の正確性が向上するだけでなく、情報の整理や円滑な部門間連携、品質の向上も図れます。

コンカレントエンジニアリングの事例

ここからは、国内におけるコンカレントエンジニアリングの事例を紹介します。

自動車メーカーの事例|マツダによる開発一括企画

まずは進化する自動車技術と多様なニーズに素早く対応するため、自動車メーカーのマツダがコンカレントエンジニアリングを導入・実施した事例です。

自動車メーカーにおける新車開発では、車種ごとの開発責任者がデザインや技術、コストなどの管理を総合して行い、開発が終わると、次モデルの開発を別の担当者がゼロから行う「個別最適型」の開発手法が一般的でした。しかし、これでは開発からリリースまでに時間がかかるだけでなく、コストも大きくなりがちです。

限られた経営リソースをもって迅速に新製品を開発するために、同メーカーでは同一時期に開発する全ての新車の企画・開発・生産を同時に一括して実施。生産プロセスや設計構想を共通化することで、設計から製造にかかる工程と期間の短縮を実現しています。

なお、取り組み成功の背景には、エンジニア陣や工場が本社所在地に集中しており、情報収集やすり合わせが素早く行えるという地理的特性もありました。

※参考:モノ造り革新|マツダ株式会社

空調機メーカーの事例|ダイキンの組織間連携ソリューション

空調機メーカーのダイキンでは、コンカレントエンジニアリングの実施によって、一時は実現不可能と考えられていたほどの性能を持つ空調機の開発を実現しています。

同社の開発体制は、製品コンセプトの企画から仕様の策定までの全過程にて、開発・製造・調達・営業などの関連部門が密なコミュニケーションを取りながら、課題の抽出や共有を行うというものです。設計や製造部門だけでなく、調達や営業などの人員も開発初期段階から関与している点に特徴があります。

このような体制が実現した背景には、部門の垣根を超えた連携があります。上流工程・下流工程を問わず、さまざまな人員が一つの製品をつくるために密なコミュニケーションを取り続けたことが製品開発成功のキーポイントとなりました。

機械メーカーの事例|オークマ株式会社の「IT Plaza」

機械メーカーのオークマでは、コンカレントエンジニアリングに取り組み設計から生産までを変革するために、3DCAD、3DCAM、3Dバーチャルモニターなどを用いて、設計、生産、加工までの開発リードタイムの短縮を図りました。

これらツールなどを用いて生産管理を最適化することで、生産効率の最大化と知見の蓄積・共有を図っています。また、顧客や周辺機器メーカーをパートナーととらえ、システムやアプリケーションを共同で開発する体制を構築し、海外企業とのパートナー契約締結も実現しました。

※参考:製造業DX取組事例集|経済産業省

- コンカレントエンジニアリングとは、複数のプロセスを並行して進行することで、製品開発の効率化や開発期間の短縮、あるいはコスト削減を図る手法

- ITシステムやソフトウェア開発におけるアジャイル開発も、コンカレントエンジニアリングをベースに考案された

- コンカレントエンジニアリングにより、開発の効率化やコスト削減につながるほか、複数製品の同時開発、多品種少量生産への対応も可能になる

- ディスコミュニケーションによる停滞や設計士やオペレーターの負荷増大が懸念事項

- 開発の手戻りを防ぐルール整備や、ITツールの導入がコンカレントエンジニアリング実現のポイント