【意外と知られていない?】チューブやホースの作り方とは?

私たちの身の回りによくあるもので、意外とどのように作られているかわからない製品は多々あります。

その中の一つにチューブやホースが挙げられるでしょう。

あれほど長く均整のとれた円筒状のものをどのように作っているのでしょうか。

チューブを作る工程や、意外なチューブの使われ方などの情報を踏まえ、ご紹介していきます。

Contents [hide]

チューブを作るための“押出”とは

30cmほどのゴムチューブを作るならば縦30cmのゴム板を丸めて端を融着させれば完成です。

しかし、それが100mとなるとそうはいきません。

そのようなチューブを作る場合に必要となる工程が“押出”です。

押出は、まず原料となるゴムのコンパウンド(お米のような粒)を高温で液体に溶かすところから始まります。

その溶かしたゴムを円形の金型に通して押し出していくのです。

その時に使われるスパイダーと呼ばれる特殊な金型がチューブの形を作るポイントとなります。

スパイダーは円の中心に円錐状の金属がある3つもしくは4つの足を持った金型です。

高温で押し出されたゴム樹脂が足の箇所を通った後に融着し、中心部は円錐の金型の効果で空洞のままになるのです。

そうして押し出された樹脂はすぐに冷やされ、チューブの形になります。

耐熱性や耐薬品性は?用途で異なる、チューブの素材

チューブやホースの素材は用途により様々です。代表的なものをご紹介します。

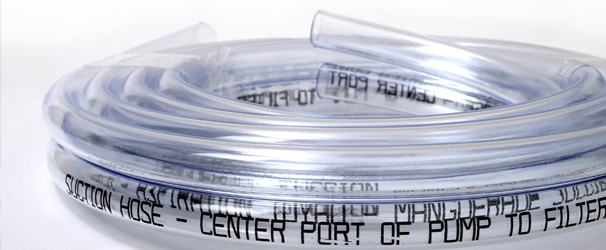

PVC

いわゆる塩化ビニル。

グレーの塩ビパイプを可塑剤で柔らかくしたホース用の素材です。

比較的安価で水やガスなどの流体に用いられるケースが多く見られます。

しかし、耐熱性・耐薬品性が低く、高温状況下や薬品の流体には適さないでしょう。

シリコーン

シリコーンは調理器具でも使われているように、耐熱・耐寒に優れています。

また柔軟性を持つ素材のため、いかなる箇所でも組み込みが容易に可能です。

PVCより単価は上がりますが、性能面では申し分ないでしょう。

フッ素樹脂

テフロンなどを代表とするフッ素樹脂は、耐熱耐寒・耐薬品性・耐衝撃に優れています。

流体が強酸でも耐えうる性能を持っています。

唯一の欠点があるとすれば非常に高価だということでしょう。

代表的な日本のチューブ、ホースメーカー

日本の押出技術は世界でもトップクラスです。

そんな日本の代表的なチューブメーカーをご紹介しましょう。

PISCO

ポリウレタンチューブやナイロンチューブ、フッ素樹脂チューブなど様々なチューブを取り扱っています。

クリーンルーム向けや医療用など、使う場所ごとで特性の異なるチューブを売り出しています。

イワセ

PVCチューブに定評があります。

他にもフッ素樹脂のチューブも取り扱っています。

信越ポリマー

信越化学のグループ会社でシリコーンチューブに定評があります。

主に医療の分野で活躍しています。

チューブやホースのまとめとして

医療機器や機械の一部に組み込まれているため、普段我々の目には届きにくいチューブ。

しかし、医療や工業で活躍するチューブは高度な技術によって生み出されているのです。

意外と知られていないチューブの製造に今後注目してみてはいかがでしょうか。