ジャストインタイム(JIT)の意味とは|トヨタの生産方式の特徴とメリット

企業経営において、コストの最適化は常に大きな課題です。トヨタ自動車が開発した「ジャストインタイム」とよばれる仕組みは、コスト削減および生産の効率化を実現するとして製造業に広く浸透しています。

本記事では、ジャストインタイムとはどのようなシステムなのか、また、ジャストインタイムの導入で具体的にどのようなメリットを得られるのか解説します。

Contents

ジャストインタイム(Just In Time)の意味とは

「ジャストインタイム(Just In Time:JIT)」とは、トヨタ自動車が開発した「必要なものを、必要なだけ、必要なときに作る」生産方式のことです。1930年代に、豊田自動車の創業者が工場の壁に書いた文言から生まれたといわれています。

かつての製造業では大量仕入・大量生産を主流としていましたが、顧客のニーズが多様化している昨今、大量の在庫を抱えてしまう従来の方式ではリスクが高くなってしまうという課題がありました。

「トヨタ生産方式」のひとつであるジャストインタイムは、こうした市場環境の変化に適応し、よりよい顧客サービスを提供しながら経営リスクを低減できるとして、多くの企業が導入するようになったのです。

トヨタ自動車の中核となる生産方式「JIT」「自働化」

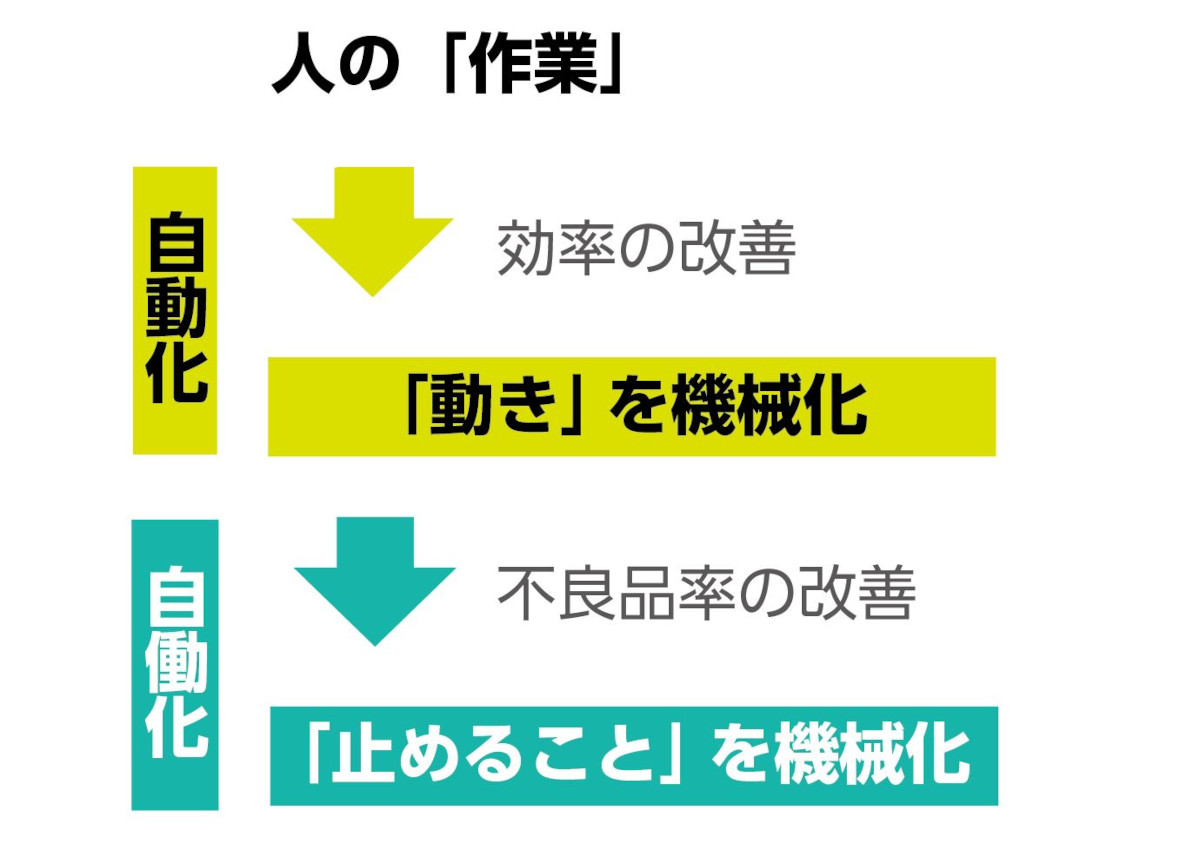

トヨタ生産方式は、「ジャストインタイム」と「自働化」を経営思想の柱としています。一般的に使用されている「自動化」は、人の手で行っていた作業を機械化することを意味する言葉です。一方、ニンベンのついた「自“働”化」は異常やトラブルが生じた際に「作業を止めること」を機械化することを意味します。

トヨタ生産方式では、不良品を造らないことを目指し自働化を掲げています。自働化の実現には人の手によるラインの改善の積み上げが必要です。人の手により改善を繰り返し、作り込まれたライン作業を自働化することで、機械の仕組みが簡素化され、不良品の発生を防止できるだけでなくメンテナンスにかかるコストや時間も低減できます。

トヨタ自動車独自の生産管理方法「かんばん方式」

トヨタ自動車が開発した「かんばん方式」も広く活用されています。かんばん方式とは、タスク管理や進捗管理を行うために開発された生産管理方法のことで、いまでは製造業だけでなくさまざまな業界でプロジェクト管理に応用されています。

かんばん方式では、かんばんと呼ばれる商品管理カードに商品に関する詳細な情報が書かれており、作業車はかんばんの指示通りに生産を行います。これにより、無駄を省き生産の効率化を図れます。

この方式は、「必要なものを、必要なときに、必要なだけ作る」ために生み出されました。つまり、ジャストインタイムを実現するベースとなる生産管理方法なのです。

パーソルクロステクノロジーでは、エンジニアのスキルアップ・キャリア形成を支援する無料セミナーを定期開催しております。ご興味のある方は下記リンクよりご覧ください。

ジャストインタイムを成立させる3原則

生産現場の「ムダ・ムラ・ムリ」をなくし生産の効率化を図るジャストインタイムを成立させるには、「標準化生産」が必要です。生産する量と種類を均等にして、生産量や生産品目が一定に流れる状態を維持します。

ジャストインタイムの実現には、標準化生産を前提として、次の3つの原則を守る必要があります。

- 後工程引き取り

- 工程の流れ化

- 必要数に応じてタクトを決める

後工程引き取り

後工程の引き取りとは、後工程で必要なものを、必要な分だけ前工程に取りに行くことを指します。この原則では、かんばんを用いて「必要なものを、必要なだけ、必要なときにつくる」を実施します。

なお、後工程引き取りは、製造側の都合ではなく、顧客の販売を起点にして製造するための方式です。製品が顧客の手に渡った(販売した)ところからスタートします。倉庫→加工→組み立て→出荷と進行する、販売までのプロセスを「出荷」を起点に遡っていく要領です。

- 販売により製品が手元になくなると、組み立て品のかんばんを外して工場から引き取り補充する

- 組み立て品がなくなった組立工程は、前工程の加工工程から部品を引き取りかんばんを外して組立を行う

- 部品が引き取られた加工工程は、倉庫から素材を引き取りかんばんを外して加工を行う

- 在庫がなくなった倉庫は、必要な部品を発注して入荷しかんばんを付ける

後工程の引き取りにより、販売数にあわせた生産が可能となり、余剰在庫を抑制できる仕組みです。

工程の流れ化

工程の流れ化とは、前工程から後工程へ部品などが送られる際にモノの停滞や後戻りをさせないための活動です。

多品目を生産する工場では、さまざまな種類の製品がつくられています。このとき、各製品に必要な部品をそれぞれまとめて一度につくろうとすると、複数の工程でつくられたさまざまな部品が停滞し、製品ができるまでに時間とコストがかかってしまいます。

部品や製品を1つずつ1つの流れで生産し、異なる品目の製造を標準化するのが工程の流れ化です。

必要数に応じてタクトを決める

タクトとは、製品を生産するための平均作業時間のことです。このタクトを、必要な生産数に応じて調整し定めることを指しています。

受注・販売を起点に製造を行うと、製品の売れ行きによって必要な生産数が変動します。常に同じ量を供給する体制では、売れ行きが下がったときには製品が余り在庫となり、売れ行きが好調なときには在庫が足りず販売できなくなってしまいます。

必要数が少ないときには少ないなりに、多いときには多いなりにというように、売れ行きに応じた柔軟性のある生産ができるような体制づくりのために、タクトの調整が必要なのです。

ジャストインタイムのメリット

ジャストインタイムを実践することで、企業は次のようなメリットが得られます。

- 在庫量の適正化

- コストの圧縮

- リードタイムの短縮化

受注・販売を起点とした製造を実施することで、在庫量の適正化を図れます。

余剰在庫を抱えると、保管場所や管理に費用がかかるほか、長期間売れない製品は評価が低下することもあるため、企業としては避けたいものです。一方、在庫が足りずに欠品すると、販売機会を損失するリスクが生じます。常に適正量を製造し余剰・不足を防ぐことで、経営リスクを軽減することができるのです。

また、ジャストインタイムはコストの圧縮にも寄与します。ジャストインタイムの3原則からわかる通り、この方式では製造に使う部品などの発注まで適正化されます。そのため、過剰仕入や余剰在庫にかかるコストを削減できるほか、人件費や光熱費の削減も図れる可能性があります。

発注から納品までのリードタイムを短縮できるのも利点です。円滑な生産でリードタイムを短縮することで、納期の長期化による顧客離れを防げるだけでなく、顧客満足向上も期待できます。

ジャストインタイムのデメリット

これらのメリットがある一方で、次のようなデメリットもあるため実施の際には注意が必要です。

- 在庫切れのリスクがある

- 品質管理コストがかかる

- 導入コストがかかる

- 下請け企業への負担

必要なときに必要な分だけ生産するジャストインタイムでは、製造ラインのトラブルや急激な受注量の増加により在庫切れを起こすリスクを抱えています。納品が納期を過ぎてしまえば、注文をキャンセルされることもあるでしょう。サプライチェーン内にある企業では、災害などのトラブルで生産が止まり、他企業にまで影響が及ぶ可能性も指摘されます。

また、品質基準を満たす製品を安定的に供給するために、品質管理に関する負担が増え、コストが増大するリスクがある点にも注意しましょう。余分な在庫を抱えない分、不良品の発生は欠品リスクに直結します。不良品を出さないためには、品質管理が重要ですが、品質管理を行う人員を増やせば人件費も増え、コストはかさんでいきます。

さらに、ジャストインタイムの導入には一定のコストがかかります。かんばんの用意や、情報連携の仕組み構築、生産体制の変更などが発生するため、企業・工場によってはジャストインタイムで得られるコスト削減効果を超える導入コストが発生することも考えられます。

加えて、下請け企業への負担が増えてしまうのも難点です。部品などの生産を下請け企業に委託している場合、大量発注ではなく都度少量の発注となります。発注のたびに下請け企業は指示された量を生産し、完成品を親企業に運ばなければなりません。

「ジャストインタイム導入のしわ寄せが下請け企業にいく」「下請けいじめ」と評されることもあるため、導入の際には自社の体制だけでなく、下請け企業など関連企業にどのような影響が出るのかを洗い出し、他社への影響を最小限に抑える体制をつくる必要があるでしょう。

ジャストインタイムが向いているケースとは

ジャストインタイムは生産性の向上、リードタイムの短縮、在庫の適正化を通したコスト削減や、顧客ニーズに迅速に応える生産などを目的として実施されます。

ジャストインタイムが向いているのは、これらの目的を持ち、かつルーチンが多く不良品率の少ない企業です。受注設計製造スタイルのように、ルーチンの少ない方法で製造を行う企業には向きません。また、ルーチンが多い企業でも、在庫を抱えないことから不良品率の高い企業は常に欠品リスクに悩まされる可能性があります。

また、例え向いている企業でも、工場内の連携が不足している、効果測定を行わないといったケースでは思ったような効果を生み出せず、導入コスト以上のリターンを得られない可能性があります。ジャストインタイムを導入しただけですべてがうまくいくわけではないことを念頭に、なぜ導入するのかをあらためて考え導入する必要があるのです。

最近では、ジャストインタイムの考え方はソフトウェア開発にも応用されています。そのベースとなったトヨタ自動車のジャストインタイムを理解して、円滑な業務遂行を心がけましょう。

- ジャストインタイムとは、トヨタ自動車が開発した「必要なものを、必要なだけ、必要なときに作る」生産方式

- 顧客のニーズが多様化している昨今、大量の在庫を抱えてしまう従来の方式ではリスクが高くなってしまうため、よりよい顧客サービスを提供しながら経営リスクを低減できるとして、多くの企業が導入するようになった

- トヨタ自動車が開発した「かんばん方式」は、タスク管理や進捗管理を行うために開発された生産管理方法のことで、ジャストインタイムを実現するベースとなる

- ジャストインタイムを成立させるには、生産する量と種類を均等にして、生産量や生産品目が一定に流れる状態を維持する「標準化生産」が必要となる

- ジャストインタイムの実現には、標準化生産を前提として「後工程引き取り」「工程の流れ化」「必要数に応じてタクトを決める」3つの原則を守る必要がある

- ジャストインタイムの実践で、企業は在庫の適正化やコスト削減、リードタイムの短縮などのメリットを得られる

- いまでは、ジャストインタイムの考え方はソフトウェア開発にも応用されている