特性要因図(フィッシュボーン図)の書き方|製造業の開発事例からわかりやすく図解

特性要因図は、適切な品質管理や開発効率の向上などを目的に、プロジェクトの問題解決の手法として活用されているフレームワークです。「QC7つ道具」のひとつにも数えられ、製造業の現場のほか、機電エンジニアリングやシステム開発などさまざまな領域にて、特性要因図は役立てられています。

本記事では特性要因図の活用を考えている方に向けて、フレームワークの特徴や書き方のポイントを解説していきます。

Contents

特性要因図とは

特性要因図とは、特定の問題に対して「結果」と「要因」の因果関係をビジュアル化し、原因究明を図るためのフレームワークです。魚の骨に似た形状の図になることから、「フィッシュボーン図」とも呼ばれています。

特性要因図は、製造業の製造部門や機電エンジニアリング、ソフトウェア開発のほか、マーケティングやセールスなど広範な分野にて活用されています。

【特性要因図のユースケースの具体例】

- 不良品の発生の原因を追究するケース

- 作業効率向上のための課題を抽出するケース

- 営業手法の改善点を見つけるケース

- 広告効果の分析を行うケース

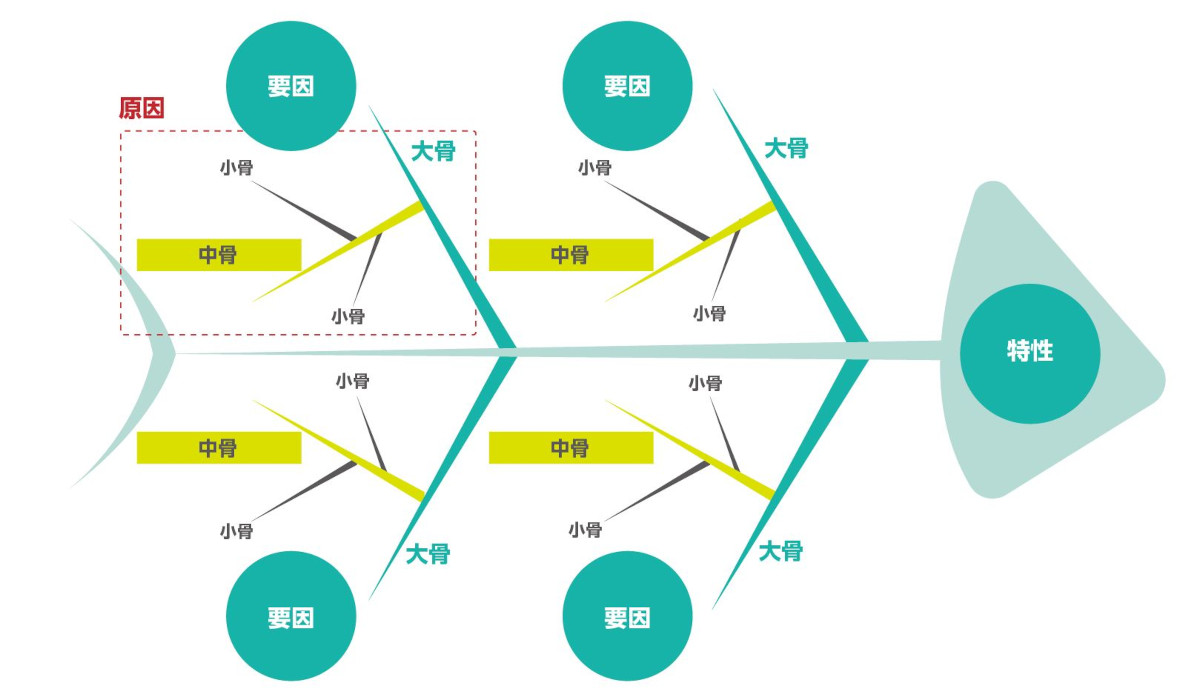

特性要因図は、大きく「特性」「要因」「原因」の3要素で構成されます。

- 特性:問題となっている結果を指すもの

- 要因:結果に影響する要素

- 原因:要因のうち、特に結果に影響をおよぼすもの

はじめに課題を「特性」として書き出し、土台となる背骨に「要因」を大骨・中骨・小骨に細分化して記載していくことで、「原因」を特定するプロセスです。

QC7つ道具とは

特性要因図は、品質管理に広く用いられている「QC7つ道具」のひとつに数えられています。

QC7つ道具とは、製造現場などの品質管理・改善において、データの収集・管理・分析に用いられる代表的な7つの手法を指します。データを項目ごとに整理したり、相関関係を分析したりすることで、問題の要因を特定することが主目的です。

| フレームワーク | 概要と役割 |

|---|---|

| 特性要因図 | 結果と要因の因果関係を魚の骨の形状に似た図で視覚的に表し、問題の原因究明を図る |

| パレート図 | 降順に並べた棒グラフと累積比率を表わす折れ線グラフにより、結果に対する影響度の高い項目を把握する |

| 管理図 | 目標値を中心線(CL)、管理限界となる上方管理限界線(UCL)・下方管理限界線(LCL)を設定し、データの変化を記録して管理範囲内を逸脱しないように管理する |

| 散布図 | 1項目に対する2つの数値をx軸とy軸にとった点の集合体により、2つの項目の相関関係の有無を確認する |

| チェックシート | 設定項目に従って記入していくための表。点検用や記録用などがある |

| ヒストグラム | データを一定の範囲で区切り、棒グラフで示したもので、データの分布状況やピーク値を把握する |

| 層別 | 特徴や共通点をもとに層(=グループ)に分類し、問題点を掘り出す |

なぜなぜ分析との違い

なぜなぜ分析とは、特定の問題に対して「なぜ」の問いを繰り返し、根本的な原因を追究していく分析手法です。

つまり特性要因図と同じく、なぜなぜ分析も問題解決に向けたアプローチです。そのため混同されることもありますが、両者にはいくつかの違いがあります。

- 特性要因図:事象を引き起こした要因を複数挙げ、それを引き起こす要因をそれぞれ挙げていくことで、要因を詳細化し、主な原因を追究する手法

- なぜなぜ分析:事実にもとづいた原因を繰り返し掘り下げていく手法

特性要因図では、妥当性があれば推論や仮説にもとづいて要因を挙げていくことが許容されます。一方、なぜなぜ分析では、客観的な事実にもとづいた原因だけを見つけていくプロセスです。

そのため、推測を含めて「考えられる要因すべて」を挙げていく手法をとる特性要因図に、事実と原因との間に客観的な因果関係が求められるなぜなぜ分析の考え方を取り入れると、幅広い要因を考慮しての検討は難しくなります。なぜなぜ分析の手法を取り入れて特性要因図を作成するアプローチは誤りといえるのです。

製造業・機電開発における品質管理の4Mとは

品質管理の4Mとは、「人材(Man)」「機械・設備(Machine)」「材料(Material)」「方法(Method)の4要素の頭文字に由来する、品質管理や製造ラインの改善で重要となる4つの要素をいいます。

| 名称 | 意味 |

|---|---|

| 人材(Man) |

|

| 機械・設備(Machine) |

|

| 材料(Material) |

|

| 方法(Method) |

|

製造業にて4Mが重要視されているのは、品質管理における問題点の発見および解決に大きく貢献するためです。製造業や機電エンジニアリング領域では、特性要因図の「要因」に4Mの要素が用いられるケースも多く見られます。

4Mと5Mの違い

4Mに「測定(Measurement)」の要素を加えた「5M」という概念も用いられています。「測定」の要素では、製品の検査データのバラつきによる品質の低下を防ぐため、計測機器や作業員による検査方法の標準化が求められます。

多品種少量生産に時代がシフトしたことで、4Mの4つの要素だけでは品質の適切な管理が難しくなったため、5Mが生まれたとされており、さらに5Mに「環境(Environment)」を足した5M+1Eという概念もあります。

特性要因図の書き方

特性要因図を作成する際は、一般的に以下の流れで進めていきます。

- 特性(結果)と背骨を書き込む

- 要因(大骨)を書き込む

- 小骨~中骨を書き込む

- 原因を絞り込む

はじめに「特性」となる問題の結果と背骨を記載します。次に大骨として「大きな要因」を書き出し、それぞれの大骨を掘り下げて中骨、中骨を掘り下げて小骨という順に「小さな要因」を書き込んでいきます。

最後に、要因の中から特性に顕著に影響する「原因」を絞り込む流れです。

特性(結果)と背骨を書き込む

特性要因図の作成の取り掛かりとして、「特性」と背骨を書き込みます。特性とは問題となっている結果であり、すなわち取り組む課題やテーマを指します。

次のステップ以降で要因をスムーズに深掘りしていくためには、特性となる課題やテーマの明確化は大前提です。また、特性は具体的にわかりやすく簡潔に定義することがポイントです。これは特性要因図をメンバーに共有する際などに、明確な理解を促進するためです。

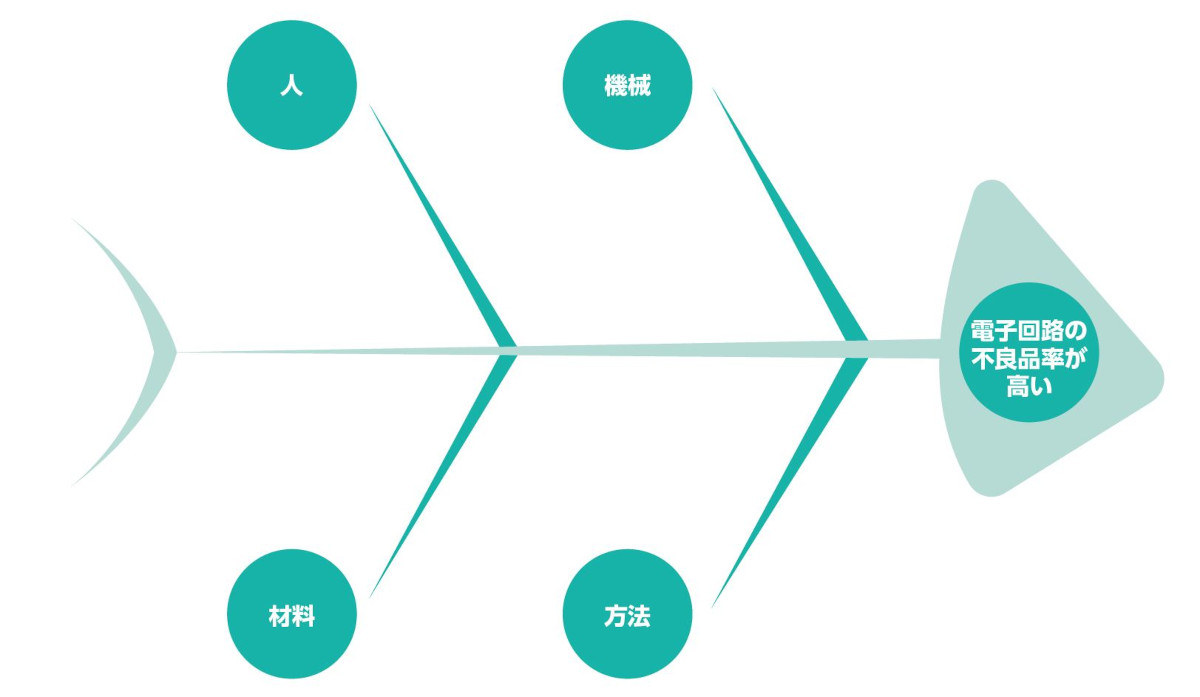

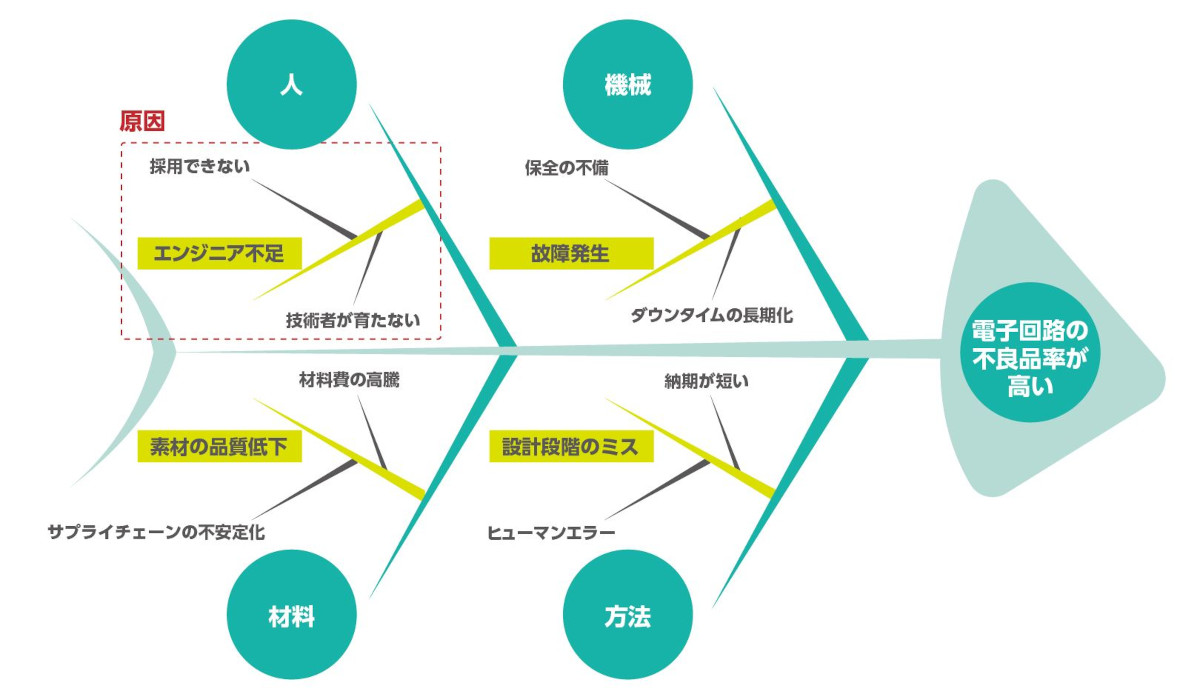

この例では、「電子回路の不良品率が高い」を特性としました。

要因(大骨)を書き込む

続いて、大骨となる「要因」を書き込みます。要因は結果に影響する要素であり、大骨には大きな分類での抽象度の高い要因を設定します。

大骨は4Mをベースとすると該当する事柄を掘り下げて考えやすくなるため、この例でも「人」「機械」「材料」「方法」を要因として書き込みました。

また、機電エンジニアリングやソフトウェア開発では、「機能性」「信頼性」「効率性」「使用性」「保守性」なども、大骨にしばしば用いられます。つまり、必ずしも4Mを用いるわけではありません。大骨は「特性」やテーマに応じて設定するものです。

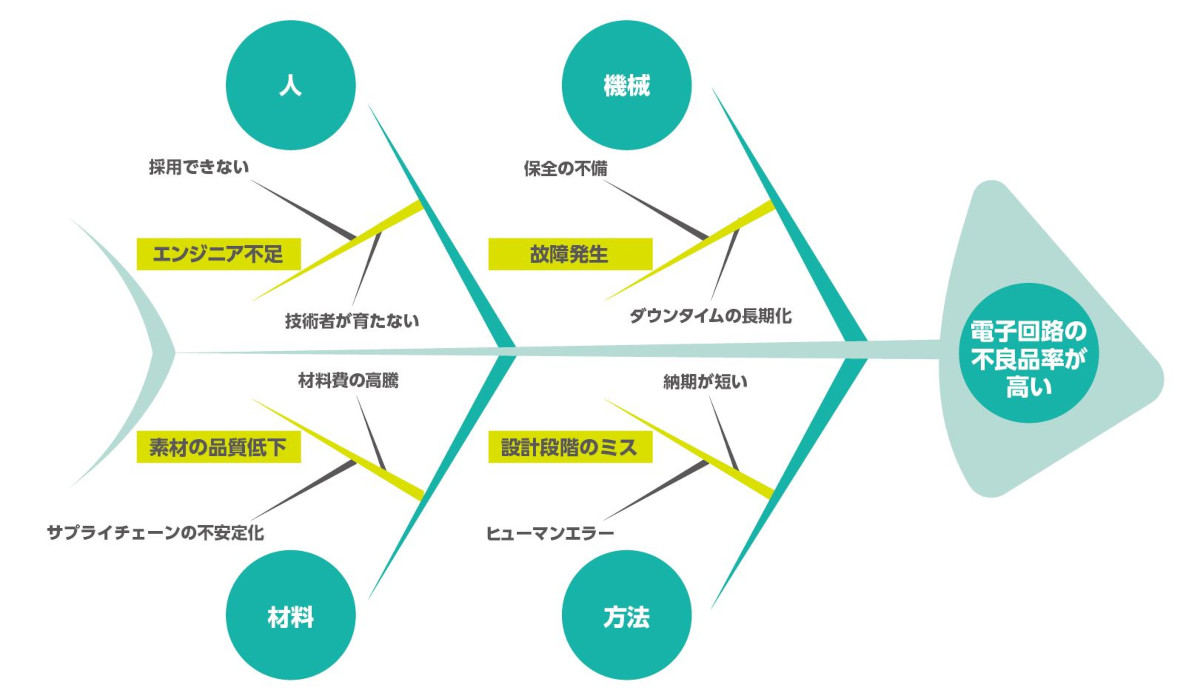

小骨~中骨を書き込む

大骨を一つひとつ掘り下げていき、中骨となる要因、さらに中骨を掘り下げた小骨となる要因を書き込んでいきます。中骨は大骨よりも抽象度の低い要因となり、小骨はさらに抽象度が低い「小さな要因」となります。

中骨と小骨を考える際には、「要因」を「対策」と混同しないことがポイントです。小骨を検討する際には、中骨の事象がなぜ起こったのか、あくまでも要因を追求していきます。また、大人数でブレインストーミングを行うことで、多くの要因が集まります。

この例では、大骨の「方法」から中骨の「設計段階のミス」、そこに小骨として「納期が短い」「ヒューマンエラー」があぶり出されています。

原因を絞り込む

中骨や小骨の列挙を終えたら、特性に対して顕著に影響をおよぼす主要因となる「原因」を絞り込みます。

関連するデータの蓄積がある場合には、過去の数値と比較して主な原因を絞り込むのが基本です。あるいは、メンバーのこれまでの経験をもとに、話し合いによって原因を絞り込んでいく方法もあります。

この例では、「電子回路の不良品率が高い」という特性の原因を「人」と絞り込みました。「採用できない」「技術者が育たない」といった小さな要因から波及する「エンジニア不足」が主要因です。

また「方法」にあるように、短納期への対応やヒューマンエラーの発生も、特性に影響を与えています。これにより、保全部門や調達部門の業務が煩雑化し、個々の人材のリソースが危機的な状況にあることが、特性の起因になっていると考えられます。

このような要領で、機電エンジニアリングやソフトウェア開発における問題解決および原因究明に向け、特性要因図を制作・活用してみましょう。

- 特性要因図はQC7つ道具のひとつで、問題に対する原因を究明するためのフレームワーク

- 特性要因図は推論にもとづいた要因も挙げていくが、なぜなぜ分析では客観的な事実にもとづいた原因だけを掘り下げるという違いがある

- 特性要因図には品質管理の4Mの考え方が用いられることが多い

- 特性要因図を書く際は、まずは特性と背骨を書き込み、大骨、中骨、小骨の順に要因を掘り下げてあぶり出し、原因を絞り込むプロセスになる