半導体製造の後工程をわかりやすく解説|後工程が注目される理由と市場拡大の背景とは

半導体製造の後工程は、わたしたちの生活を支えるさまざまなデバイスの心臓部を形成する重要なプロセスです。特にスマートフォンや自動車、IoTデバイスなどの高性能製品の需要が増加するなかで、後工程の重要性は一層高まっています。

本記事では、半導体製造の後工程の役割や市場の動向、さらに日本企業が推進している技術革新について解説。半導体製造技術の最前線を学びたいエンジニアに向けて、わかりやすく説明していきます。

POINT

- 半導体製造の前工程は半導体の「設計」に相当する部分であるのに対し、後工程はその「完成」を担うプロセス

- ダイジングやマウンティング、ワイヤーボンディング、モールディング、最終検査といったステップが順を追って行われる

- 前工程における微細加工技術が限界に近づいているのに対し、後工程での品質管理と技術革新が製品の性能と信頼性向上に直結していることから、重要性が増している

Contents

半導体の製造工程

半導体の製造は、私たちの日常生活を支える電子機器の生産に欠かせない重要なプロセスであり、その工程は大きく「前工程」と「後工程」に大別されます。

前工程は、主にシリコンウェハー上に回路を形成するプロセスが該当し、後工程では、そのウェハーを個々のチップに切り出し、最終的な製品に仕上げていく流れです。

| 工程 | 内容 |

|---|---|

| 前工程 | シリコンウェハーに回路を形成する |

| 後工程 | チップの分割、組立、テスト、パッケージング |

このように、前工程は半導体の「設計」に相当する部分であるのに対し、後工程はその「完成」を担うプロセスです。それぞれの工程で行われる作業は異なりますが、最終的にはどちらも製品の品質を左右する重要なステップとなります。

半導体製造の前工程

前工程は、シリコンウェハーに微細な回路を形成する作業が中心です。このプロセスには、回路パターンを生成するフォトリソグラフィーやエッチングなどが含まれ、これらの技術を駆使して、ミクロン単位の精度で回路をウェハーに形成します。

具体的には、フォトリソグラフィーでは光を使って回路パターンをウェハー上に転写します。続いて、エッチングにより不要な部分を削り取り、回路が作られます。こうしたプロセスを経て、多数のチップが一枚のウェハー上に形成されるのです。

このように、前工程は半導体の性能を決定づける重要なプロセスであり、各ステップでの精度は製品の品質に直結します。

半導体製造の後工程

後工程は、前工程で形成されたウェハーを個別のチップに切り出し、製品として完成させるプロセスです。この工程では、ダイシングやマウンティング、ワイヤーボンディング、モールディング、最終検査といったステップが順を追って行われます。

この後工程に使用される主要な装置と役割は次のようにまとめられます。

| 装置 | 役割 |

|---|---|

| ダイサー | ウェハーを個々のチップに切断する装置 |

| ボンダー | チップを基板に接合する装置 |

| ワイヤーボンダー | チップと基板を金属ワイヤーで接続する装置 |

| モールディング装置 | チップを樹脂で包み保護する装置 |

| テスター | チップの動作確認と性能テストを行う装置 |

前工程と同様に、後工程も半導体製造における重要なプロセスです。その理由には、「ムーアの法則」の限界がたびたび指摘されているように、前工程における微細加工技術が限界に近づいている一方、後工程での品質管理と技術革新が、製品の性能と信頼性向上に直結している点が挙げられます。

後工程での効率化や精度の向上は、製造業界全体で強く求められているのです。

半導体製造の後工程の基本プロセス

半導体製造の後工程では、最終製品の品質と性能を確保するために、次のような多段階のプロセスが連続して行われます。

①ダイシング:ウェハーを切り出し、個別のチップに分割する ②マウンティング:チップを基板に取り付ける ③ワイヤーボンディング:チップと基板を金属ワイヤーで接続する ④モールディング:チップを樹脂で包み込み、保護する ⑤検査・試験:製品の動作確認や品質チェックを実施する

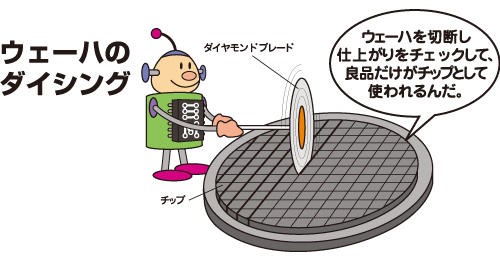

①ダイシング

ダイシングは、半導体の後工程における最初のステップであり、ウェハーを個別のチップに切り出す工程です。

具体的には、ダイサーと呼ばれる装置を用いて、シリコンウェハーを精密に切断します。切断面に欠けやクラックが発生しないよう、慎重な操作が求められる工程です。また、ウェハーの薄化が進む現代の半導体製造では、切断時の振動や応力を最小限に抑えるための技術も導入されています。

ダイシングは、その後の工程における製品の品質にも直結するため、この段階での精度は極めて重要です。加えて、切り出したチップが破損しないよう、切断後の取り扱いにも細心の注意が払われます。

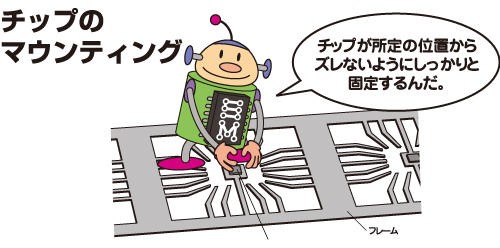

②マウンティング

マウンティングは、ダイシングで切り出されたチップを基板に配置し、接着する工程です。この工程では、フリップチップ技術やリフローマウンティング技術が一般的に使用され、チップを基板上に正確に配置していきます。

| フリップチップ技術 |

|

|---|---|

| リフローマウンティング技術 |

|

このプロセスで重要なのは、チップと基板の間で安定した接合を確保することです。わずかなズレや接合不良が、最終的な製品の性能に影響を与えるため、高度な技術が求められます。

また、接合には導電性の高い材料を使用し、接続部の強度と耐久性を確保します。マウンティング後には、接合強度や位置の精度を確認するための検査も実施し、品質管理を徹底しなければいけません。

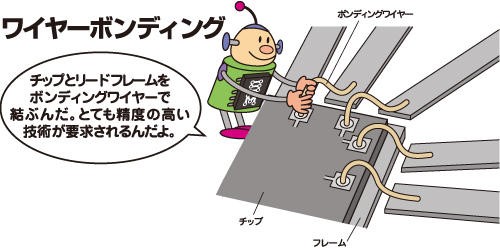

③ワイヤーボンディング

ワイヤーボンディングは、チップと基板を微細な金属ワイヤーで接続する工程です。この工程は、電気的な接続を確保し、信号の伝達を行うために欠かせません。ワイヤーボンディングで使用される金属ワイヤーには、金や銅などが一般的に使用され、高い導電性と信頼性を確保します。

ワイヤーボンディングでは、ワイヤーの配置や接続点の精度が重要です。わずかなミスがチップの動作不良や信号の途絶につながるため、極めて高精度な作業が求められます。

また、この工程では、温度管理や接続強度の調整も重要な役割を担います。ワイヤーボンディングの成功も最終製品の信頼性と性能に直結するため、徹底した品質管理が不可欠です。

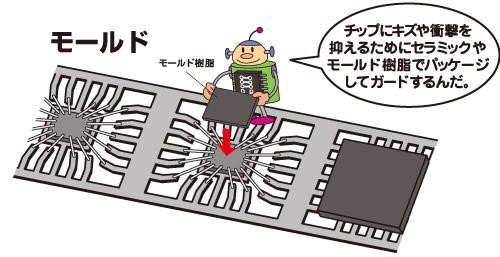

④モールディング

モールディングは、ワイヤーボンディングを終えたチップを保護するための工程で、チップ全体を樹脂で包み込むプロセスです。これにより、チップは外部からの衝撃や湿気、温度変化などから守られ、長期にわたる信頼性を保ちます。

モールディングで使用される樹脂は、製品の用途に応じて選ばれます。耐熱性、絶縁性、機械的強度が求められるため、厳密な材料選定とプロセス管理が必要です。

また、樹脂がチップに均一に塗布されるように、モールディングの際にも高度な技術が用いられます。モールディング工程が適切に行われないと、チップに負荷がかかり、性能や寿命に悪影響をおよぼす可能性があるためです。

⑤検査・試験

最後のステップは、完成したチップが設計通りに機能するかを確認する工程です。この検査では、電気的なテストや動作確認のほか、外観検査も行われます。

具体的には、各チップが正確に動作するか、電気的特性が設計通りであるかを確認するためのテストが実施されます。これにより、高い信頼性が保証された製品が市場に出荷されるのです。また、最終検査でのデータは、生産工程全体のフィードバックにも活用され、今後の製造プロセスの改善に役立てられています。

半導体の後工程市場は拡大する予測

近年、半導体業界における後工程の市場は急速に拡大しています。これまで市場の中心は前工程にあったものの、後工程の重要性が増すなかで、その市場規模も年々増加しているのです。日本企業もこの動向に対応し、後工程分野での技術開発と市場拡大に注力しています。

また、半導体製造後工程の世界最大手企業の一角である台湾企業・日月光投資控股(ASE)が、北九州市への工場建設を検討しているというニュースも報道され、話題を集めました。これは熊本に進出しているTSMCとの連携ならびに一貫生産につながっていく動きとも読み取れます。

さらに、後工程の市場拡大は半導体産業全体の成長を支える要因となり、サプライチェーンの多様化や地政学的リスクへの対応力強化にもつながっていきます。このように、半導体業界全体が後工程の重要性を認識し、その技術革新に注力していることから、今後の市場拡大はさらに期待されています。

- 半導体の製造工程は大きく「前工程」と「後工程」に大別される

- 前工程は半導体の「設計」に相当する部分であるのに対し、後工程はその「完成」を担うプロセス

- ダイジングやマウンティング、ワイヤーボンディング、モールディング、最終検査といったステップが順を追って行われる

- 前工程における微細加工技術が限界に近づいているのに対し、後工程での品質管理と技術革新が製品の性能と信頼性向上に直結していることから、重要性が増している

- 半導体業界における後工程の市場は急速に拡大しており、サプライチェーンの多様化や地政学的リスクへの対応力強化にもつながっていくなど、半導体産業全体の成長を支える要因となっている